Experiment Haus

Ein Leben im Reallabor

„Ich arbeite als Architekt und Professor an Projekten in Wissenschaft, Forschung, Lehre und Praxis für institutionelle und private Auftraggeber.”

Dirk Henning Braun

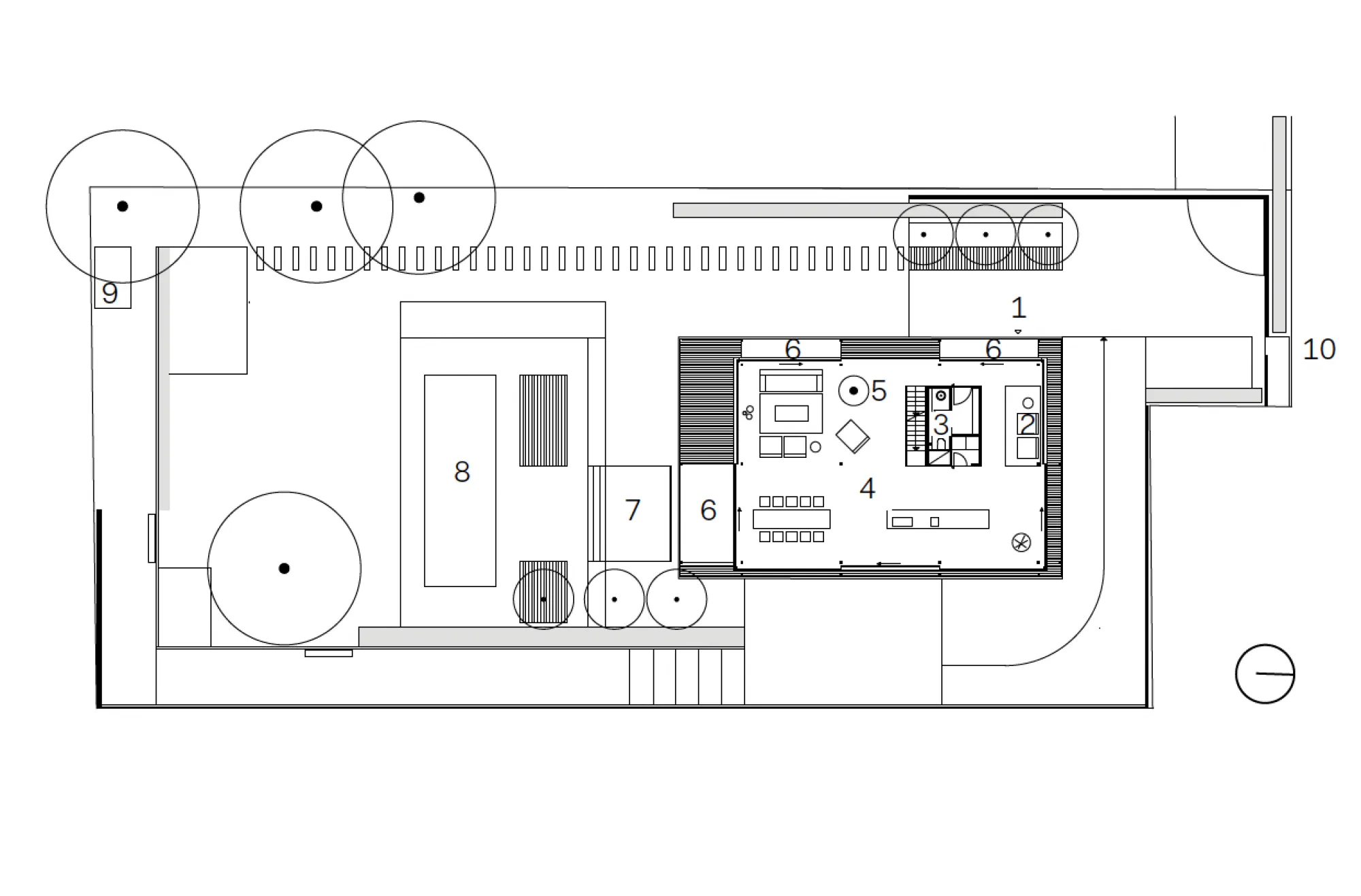

Drei Geschosse hoch konnte gebaut werden, zwei Geschosse zur Einfahrt im Osten, drei Ge- schosse nach Westen. Das Untergeschoss erhielt große Tore, um technische Elemente ein- und ausbringen zu können. Die Haustechnik sollte offen sichtbar sein, um Messungen und Testläufe durchführen zu können. Und selbst im Garten wird experimentiert: Das Außenbecken ist nicht nur Pool, sondern auch thermischer Speicher und ermöglicht die Erprobung von Zisternen, Bewässerungsanlagen und Versickerungstechniken. All diesen Ansprüchen konnte der Vorgängerbau aus den 50er-Jahren naturgemäß nicht entsprechen, er wurde abgerissen. Das Reallabor der Firma und Familie Braun wurde dann zentral auf dem Grundstück platziert, damit sich für die unterschiedlichen Testreihen keine strukturellen Einschränkungen ergeben. Nicht mehr als staunenswerte 24 Tonnen wiegt der Stahlbau, er wurde biegemomentfrei entworfen. Die Aussteifungen der Wände und Deckenfelder erfolgen über horizontale, unsichtbare Auskreuzungen in den Deckenfeldern und vertikale sichtbare Verbände in drei von zehn Achsen, jeweils einmal pro Geschoss. Dieses sehr weiche System wird erst durch das Spannen der Zugglieder zu einem leistungsfähigen Gesamttragwerk – ähnlich einer Violine, die gestimmt werden will. Der Stahlbau wurde von den Architekten nach Angaben des Tragwerksplaners bis zur letzten Schraube 3D BIM modelliert und ohne klassische Werkplanung auf Papier direkt an die Fertigung des Stahlwerkes geschickt. In zwölf Tagen war er auf der Baustelle errichtet. Weniger als zwei Tage brauchte der Zimmermann, um die Brettschichtträger für die etwa 450 Quadratmeter Decken zu montieren: Sämtliche Winkelschuhe und Bohrlöcher waren bereits werkseitig im Stahlbau montiert und gebohrt. Insgesamt dauerte der Bau elf Monate, seit Anfang 2017 lebt die Familie im Testbetrieb.